VOCs(Volatile organic compounds)即挥发性有机化合物, 是指常温常压下具有高蒸汽压,易挥发的有机化学物质。具体而言,VOCs是指常温下饱和蒸汽压大于70 Pa、常压下沸点小于260℃的有机化合物。依据官能团差异,可将VOCs分为苯类、烷烃、烯烃、卤代烃、醇类、醛类、酮类、酚类、醚类、酸类、酯类、胺类共12大类。在石油化工、涂料、喷漆、印刷、制鞋、橡胶、农药等工业生产过程中,排放大量VOCs,造成环境污染。目前VOCs已经成为重点污染物纳入环保监控、管理体系。

leyu·乐鱼(中国)集团和四川大学在VOCs治理工程技术、吸附材料、催化材料研究等领域进行深度合作,并取得丰硕成果。leyu·乐鱼(中国)集团已经建立了从VOCs治理工艺设计、生产、安装、运营维护的服务体系,成立了超过30人的VOCs治理工程技术团队,其中博士2人,硕士5人。四川大学在VOCs废气治理方面提供新技术、新材料、新设备的研发、设计和指导。

在VOCs治理工程技术方面,leyu·乐鱼(中国)集团建立了分子筛转轮吸附浓缩+催化燃烧技术、分子筛转轮吸附浓缩+冷凝技术、活性炭纤维/活性炭高效吸附浓缩+催化燃烧技术、蓄热式催化燃烧(RCO)技术、活性炭吸附技术等多种技术的治理工艺体系,全面涵盖VOCs治理领域。

我公司将和四川大学一起不断研发VOCs治理新工艺、新材料、新技术,坚持走先进技术与环境管理应用相结合的科技化发展道路,为客户提供高性价比的产品和最优质的服务。

|

行业 |

VOCs典型产生环节 |

主要VOCs种类 |

|

食品制造业 |

食品发酵、烘烤、味精生产尾液喷浆、废物消化 |

醇类、醚类、酸类、胺类 |

|

医药制造业 |

反应釜尾气、药物有效成分萃取 |

苯类、烷烃、卤代烃、醇类、醛类、酮类、酚类、醚类、酸类、酯类、胺类 |

|

烟草制品业 |

烟草烤制 |

苯类、醛类、酚类 |

|

汽车制造业 |

苯类、烷烃、卤代烃、醇类、醛类、酮类、酚类、醚类、酯类 |

|

|

专业设备制造业 |

表面喷涂 |

苯类、烯烃、酯类 |

|

通用设备制造业 |

表面喷涂 |

苯类 |

|

金属制品业 |

表面喷涂 |

苯类、酯类 |

|

石油加工、炼焦和核燃料加工业 |

苯类、烃类 |

|

|

化学原料和化学制品制造业 |

涂料、油墨、农药、合成材料等的制造、储罐呼吸气、罐体检修 |

|

|

非金属矿物制品业 |

窑炉尾气 |

苯类 |

|

橡胶和塑料制品业 |

炼胶、橡胶硫化、人造革生产、泡沫板生产、上胶、表面喷涂 |

苯类、卤代烃、醇类、醛类、酮类、酯类 |

|

皮革、毛皮、羽绒及其制品业和制鞋业 |

皮革上光、眩皮、上胶 |

苯类、酯类 |

|

家具制造业 |

家具表面喷涂 |

苯类 |

|

印刷和记录媒介复制制业 |

喷漆、洗版、烘干、油墨稀释 |

苯类、烯烃、醇类、醛类、酮类、酯类 |

|

木材加工和木、竹、藤、棕、草制品业 |

人造板制造 |

苯类、烯烃、 |

|

造纸和纸制品业 |

纸张干燥 |

苯类、卤代烃 |

|

工艺 |

适用范围 |

优/缺点 |

投资、运行费用 |

|

吸收法 |

浓度:≤100mg/m3 温度:中低温 一般用作水溶性VOCs废气净化或用作非水溶性VOCs废气的除尘和降温的预处理段 |

优点: 投资省、易维护管理; 后期运行维护费用低; 缺点: 处理效率低,正常30%以下; 吸收液易饱和、易产生二次水污染。 |

平均10000m3/h废气处理设备投资费用约20万元,运行费用约30元/h |

|

吸附法 |

温度:≤40℃ 废气常温、浓度低、风量大、无粉尘。如印刷、涂装、家具等行业废气治理 |

处理效率高、运行稳定; 投资省、易维护管理; 缺点: 吸附剂易饱和(一般7—10天饱和); 产生固体危险废弃物、后期运行费用高。 |

平均10000m3/h废气处理设备投资费用约20万元,运行费用约100元/h |

|

UV光催化氧化、低温等离子氧化 |

浓度:≤150mg/m3 温度:≤40℃ 废气温度低、浓度低、分子量小、分子键能低、无粉尘。如生物制药、餐饮油烟、污水站恶臭废气等治理

|

优点: 对于处理小风量、低浓度、低键能、易光电化学氧化分解的有机废气和恶臭废气时、投资和运行成本适中、易管理维护; 缺点: 处理效率低、正常在50%以下; 氧化分解不完全,仅能将大分子裂解成小分子,仅适合用于低浓度除臭处理。 = 3 \* GB3 ③当高浓度有机物通过低温等离子放电区间时,有爆炸危险,安全性差;同时产生副产物臭氧,二次污染严重, |

平均10000m3/h废气处理设备投资费用约40万元,运行费用约50元/h |

|

蓄热式直接燃烧(RTO) |

风量:≤100000m3/h 浓度:≤低于爆炸浓度下限 温度:无限制 有机废气中成分复杂、浓度高、分子量大、余热需回用。如化工、医药、印刷等行业废气治理 |

处理效率高99%以上、余热可回用; 适用范围广,适用于各类有机废气和恶臭废气; 缺点: 投资较高、运行成本高; 存在安全隐患。 |

平均10000m3/h废气处理设备投资费用约40万元,运行费用约70元/h |

|

蓄热式催化燃烧(RCO) |

风量:≤20000m3/h 浓度:3000—5000mg/m3 温度:220—300℃ 废气成分少、中等浓度、排气温度高、安全要求高。如烤漆、漆包线、涂布线等行业废气治理 |

优点: 处理效率高95%以上,余热可回用、无需燃料、运行费用低; 属于低温催化氧化、无火焰燃烧、安全性高; 投资较高、运行成本较高。 |

平均10000m3/h废气处理设备投资费用约50万元,运行费用约35元/h |

|

吸附浓缩+脱附再生+催化燃烧(RCCO) |

浓度:≤400mg/m3 温度:≤40℃ 废气温度低、浓度低、风量大、无粉尘。如印刷、涂装、家具等行业废气治理 |

处理效率高、运行稳定; 投资和与运行费用的性价比高、易维护管理; 自动化控制、活性炭可再生重复使用,此技术为国家重点推荐的大风量、低浓度废气治理技术 缺点: 工艺路线较长。 |

平均10000m3/h废气处理设备投资费用约20万元,运行费用约15元/h |

|

风量:≤150000m3/h 浓度:≤400mg/m3 温度:≤40℃ 废气温度低、浓度低、风量大、无粉尘。如印刷、涂装、家具等行业废气治理 |

优点: 处理效率高、运行稳定; 脱附温度高、脱附效率高;自动化程度高、无安全隐患; 缺点: 投资费用较高、运行费用较高。 |

平均10000m3/h废气处理设备投资费用约25万元,运行费用约20元/h |

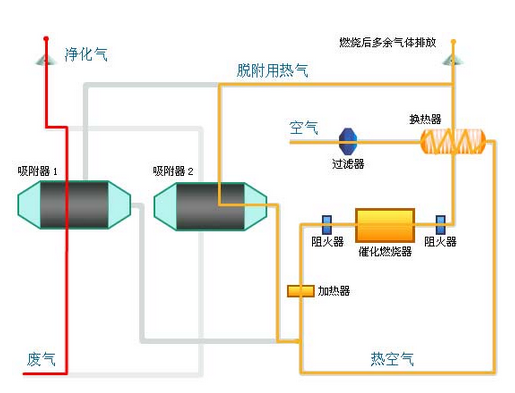

1、活性炭/活性炭纤维高效吸附浓缩+催化燃烧技术

结合吸附法和催化燃烧法的优点,结构紧凑,适合处理低浓度大风量废气的联合系统。采用活性炭或活性炭纤维等吸附材料吸附,在接近饱和后引入热空气进行脱附,脱附后浓缩废气引入催化燃烧床无焰燃烧,将其彻底净化,热气体在系统中循环使用,大大降低能耗。

系统的催化材料采用公司自主研发的VOCs氧化专用催化剂,具有起燃温度低、活性温度窗口宽、抗中毒能力强等优点。

1.3

应用范围

适用于处理大风量、中低浓度的挥发有机废气,可处理多种有机溶剂及其混合类。

广泛用于汽车、造船、摩托车、家具、家用电器、钢结构生产厂等行业的喷漆,涂装车间或生产线的有机废气净化,也可与制鞋粘胶、印铁制罐、化工塑料、印刷油墨、电缆、漆包线等生产线配套使用。

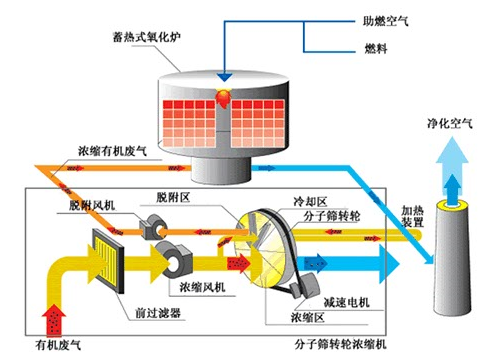

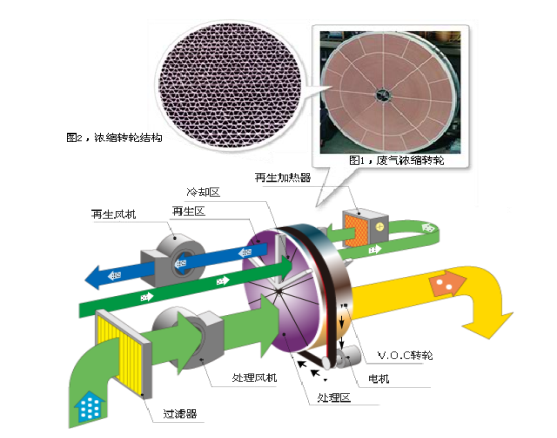

2、分子筛转轮吸附浓缩+燃烧技术

采用疏水性分子筛浓缩转轮,将大风量低浓度的VOCs废气浓缩成小风量高浓度的气体。高温脱附后进入焚化炉燃烧处理,可搭配直燃式焚化炉(TO)、蓄热式焚化炉(RTO)或催化式焚化炉(CO)使用。

废气入口浓度较高时采用直燃式焚化炉。在分子筛转轮浓缩+直燃式焚化炉流程中,二次热交换器可将焚化炉出口的高温热能交换给转轮做脱附热能使用,一次热交换器可将焚化炉出口高温热能交换给浓缩后使用,提高焚化炉入口温度至460~500℃,因此可减少焚化炉的燃料消耗量。直燃式焚化炉一般操作温度约为730~760℃,利用高温将VOCs废气燃烧反应生成CO2和H2O。

废气入口浓度较低时采用蓄热式焚化炉。在分子筛浓缩转轮+蓄热式焚化炉流程中,热交换器可将焚化炉出口的高温热能交换给转轮做脱附热能使用,二次系统中无一次热交换器,焚化炉入口温度约为60~80℃,蓄热式焚化炉的操作温度为850~900℃蓄热式焚化炉具有高热回收效率约90~95%。

适合于大风量,低浓度有机废气场合,包括:印刷、大型喷涂车间、家具、芯片、液晶LED工业等生产场所。

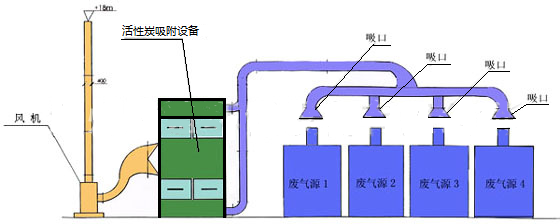

3、活性炭吸附技术

活性炭吸附技术简单易行、成本低,是治理小企业低浓度VOCs的首选技术。活性炭吸附一定时间达到饱和后,需要进行再生或者更换新的吸附剂。我公司可以配套提供有偿吸附材料更换和再生服务。

可应用于化工、石油化工、涂布、医药、农药、涂装、印刷等行业有机废气,主要适用于小风量、低浓度、不予回收的有机废气。

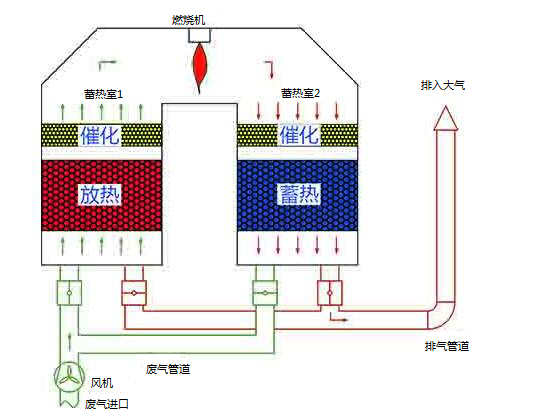

采用了先进的热交换设计技术、高效催化剂和新型陶瓷蓄热材料。对较高浓度有机废气净化领域具有很大的优势。系统的催化材料采用公司自主研发的VOCs氧化专用催化剂,具有起燃温度低、活性温度窗口宽、抗中毒能力强等优点。在300~500℃的条件下,将工业废气中的挥发性有机物催化氧化成二氧化碳和水。

我公司的蓄热式催化燃烧(RCO)技术具有以下技术特点:

l 净化效率高,可达99%以上。

l 热回收效率高,可达95%以上,运行费用低。

l 无火焰燃烧,净化温度为300~500℃,安全性高,可布置在防爆生产场合。

l 催化剂机械强度高、使用寿命3~5年、阻力降小。

适用于热回收率需求高,且无其它过程可利用作为热交换回收程序;适用于废气成分经常发生变化或废气浓度波动较大的场合。可处理多种有机溶剂及其混合类。

应用行业包括石油、化工、橡胶、油漆、涂装、家俱、印制铁罐、印刷等行业中产生的中高浓度、无需回收的VOCs净化处理。

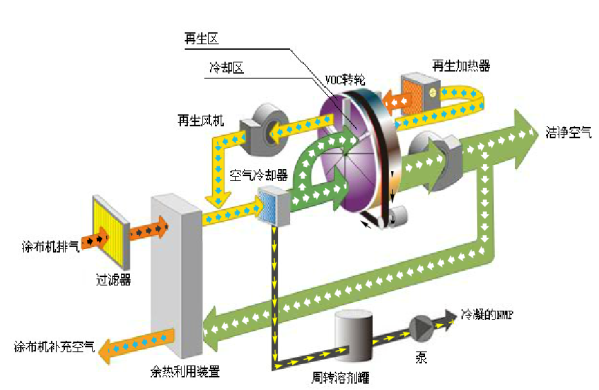

5、分子筛转轮吸附浓缩+冷凝技术

含有机溶剂的气体从采用蜂窝状分子筛转轮流过后变成相对干净的气体,有机溶剂含量最低可降至10mg/m3以下。部分经处理区处理后的干净气体,被再生加热器加热到180°C左右,然后流过转轮的再生区将吸附在转轮上的有机溶剂脱附出来。

5.3 应用范围

我公司成功开发的分子筛转轮吸附浓缩技术与冷凝技术组合,主要用于N-甲基吡咯烷酮(NMP)等高沸点有机溶剂的回收。

锂电池的极片制造使用大量的N-甲基吡咯烷酮(简称NMP),国内大型电池极片制造机排风量在60000m3/h,废气中N-甲基吡咯烷酮含量在10g/m3。宝英公司开发的N-甲基吡咯烷酮(NMP)回收装置可以是废气中N-甲基吡咯烷酮(NMP)含量降低到5mg/m3以下。